1、操作说明

① 遥控器操作: 现场可利用遥控器实现阀门“开”、“关”动作操作及参数设置。在主显示界面下长按“+”、“-”分别为阀门“开”、“关”动作操作(仅间歇手动模式下操作), 长按“MENU”菜单键进入参数设置界面,“返回键”、“确认键“、“左右移键”分别对应菜单操作中的“返回”、“确认”、“移位”操作。

② 磁铁按键操作:现场可利用磁铁按键实现阀门“开”、“关”动作操作及参数设置。在主显示界面下长按“+”、“-”分别为阀门“开”、“关”动作操作(仅间歇手动模式下操作); 长按“SET”菜单键进入参数设置界面,“-”、“SET”、“MOV”分别对应菜单操作中的“返回”、“确认”、“移位”操作。

③ 手轮操作: 向右拨动手柄, 旋转右侧手轮, 顺时针旋转表示手动关阀,逆时针旋转表示手动开阀。( 注: 手轮操作前需将间歇井口设置为手动模式或将柱塞井口设置为柱塞未知模式)

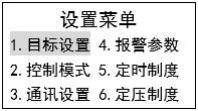

2、菜单说明

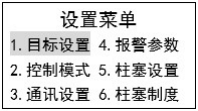

在主界面长按“SET”键约 2 秒或长按遥控器“MENU”键, 进入设置菜单界面。可人工选择不同的气井工艺来对应不同的主菜单显示内容。主菜单显示界面分别如下:

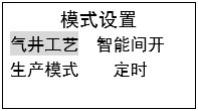

智能间开

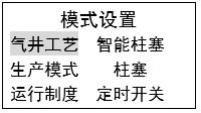

智能柱塞

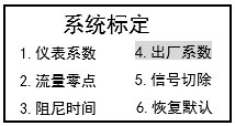

主菜单共有 6 个选项可供选择, 用户通过“MOV”与“+”按键来进行相应功能条目选择, 选择好功能后, 按下“SET”按键便可进入相应的功能子菜单, 按下

“-”返回主显示界面。

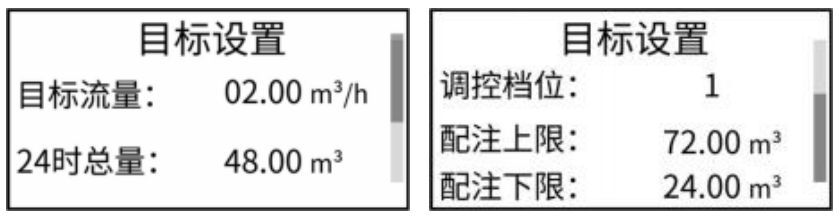

2.1 目标设置

此菜单设置的是下游管线保持的生产压力范围即压力上限或压力下限, 在投产使用前, 用户需根据每个井场的实际井况设置。控制器会根据每个井口给定的压力上限、压力下限计算出目标压力。当下游管线压力低于目标压力值时阀门会开启。

在使用该功能前用户可通过“+”按键选中需要修改的项, 按“SET”键使得相应数值进入修改状态, 在此状态下, 通过“MOV”按键进行移位,“+”和“-”按键进行修改, 修改完成后按“SET”键保存, 再按“-”键返回主菜单。

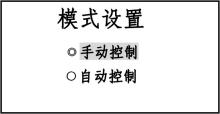

2.2 控制模式

智能间开

智能柱塞

此菜单设置的是气井工艺类型、生产模式、运行制度。

气井工艺: 智能间开、智能柱塞。

生产模式: 当气井工艺为智能间开时, 生产模式包含有手动模式、定时模式、定压模式。当气井工艺为智能柱塞时, 生产模式包含有常开模式、常关模式、简易柱塞模式。

运行制度: 当气井工艺为智能柱塞且生产模式为简易柱塞模式下, 运行制度才可设置生效。包含有未知制度、定时开关制度、优化微升制度、自动优化制度。

在使用该功能前用户可通过按键现场设置, 设置时用户可通过“+”按键选中需要修改的项, 按“SET”键使得相应数值进入修改状态, 在此状态下, “+”和

“-”按键进行修改, 修改完成后按“SET”键保存, 再按“-”键返回主菜单。

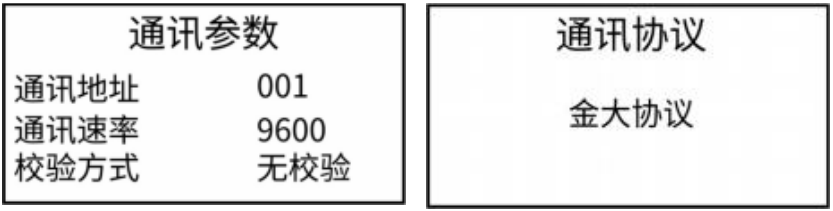

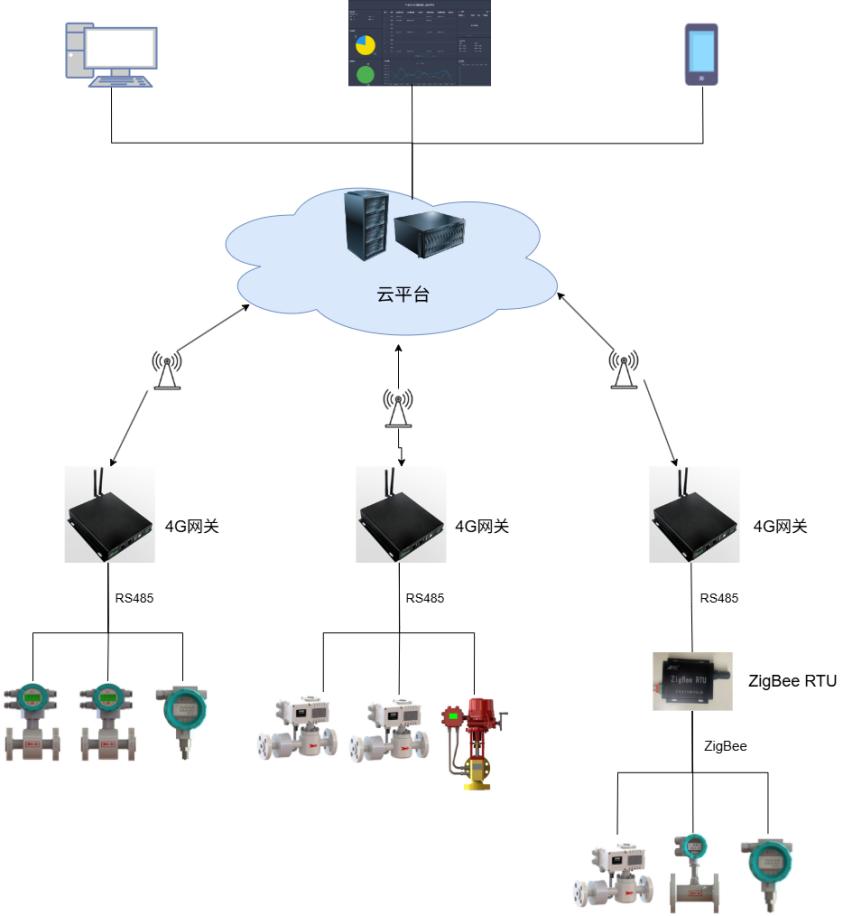

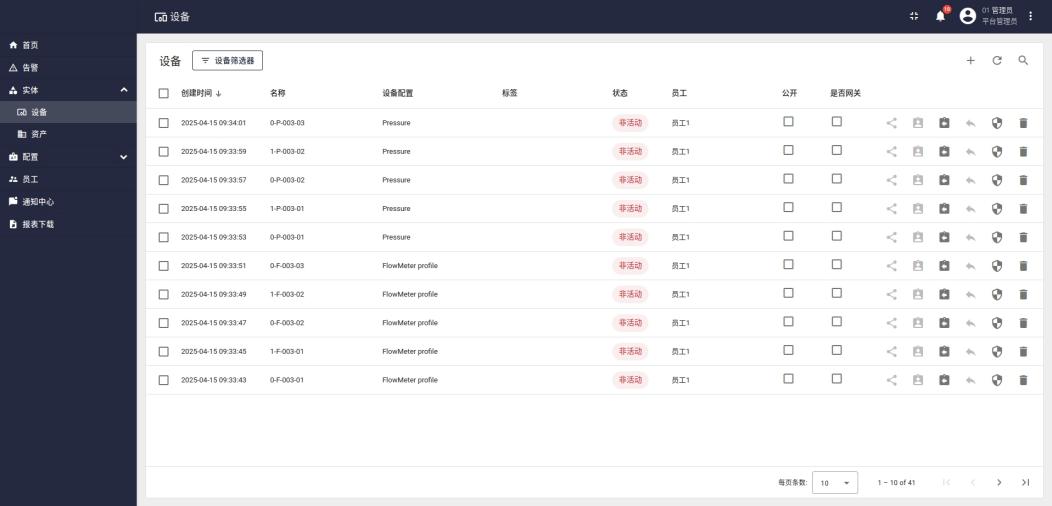

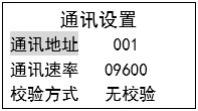

2.3 通讯设置

该功能设置控制装置通讯参数, 以便上位机可与其进行数据通讯, 包含设备通讯地址(1~255)、通讯波特率(2400、4800、9600、19200)、校验方式(奇校验、偶校验、无校验) 设置。注意: 在同一个 RS485 网络中设备通讯地址不能重复。用户按“SET”键使相应数值进入修改状态, 在此状态下, 通过

“MOV”按键进行移位,“+”和“-”按键进行修改, 修改完成后按“SET”键保存, 再按“-”键返回主菜单。

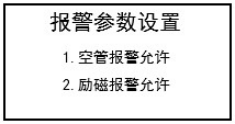

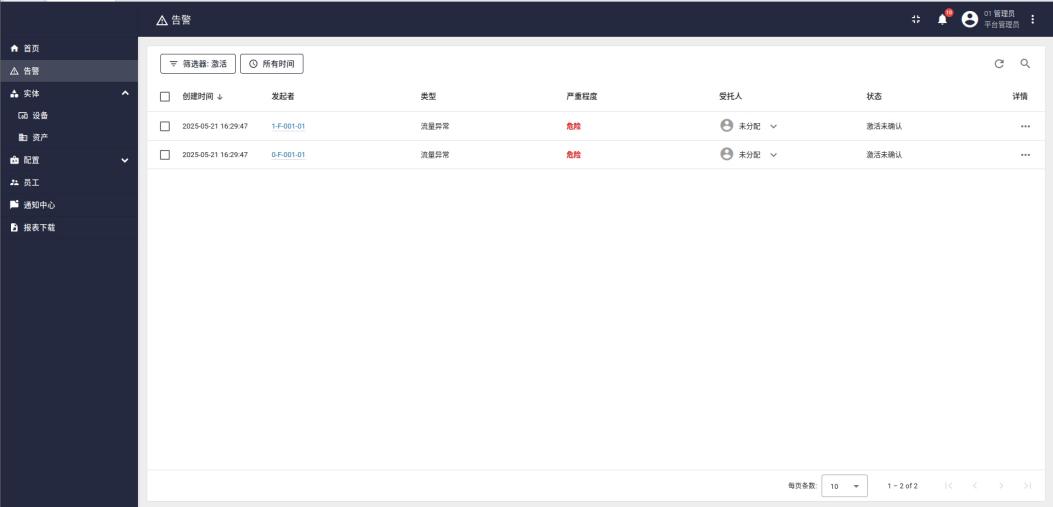

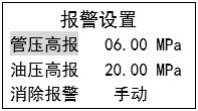

2.4 报警设置

此菜单设置的是下游管线高压报警保护阈值、上游管线高低压报警保护阈值及消除报警方式。

管压高报: 下游管线高压报警保护阈值。

油压高报: 智能柱塞模式且集气方式为低压集气, 上游管线高压报警保护阈值。

油压低报: 智能柱塞模式且集气方式为高压集气, 下游管线低压报警保护阈值。

消除报警: 用户可选择“手动”/“自动”消除方式。

在使用该功能前用户可通过按键现场设置, 用户按“SET”键使得相应数值进入修改状态, 在此状态下, 通过“MOV”按键进行移位,“+”和“-”按键进行修

改, 修改完成后按“SET”键保存, 再按“-”键返回主菜单。

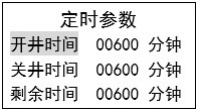

2.5 定时制度

该菜单用于设置定时制度下的自动开关井时间及剩余时间, 设置范围 1~ 32767 分钟。

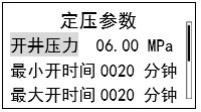

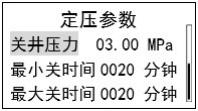

2.6 定压制度

该菜单用于设置定压制度下的自动开关井压力及最大最小开关井时间, 压力范围 0~99.99MPa。

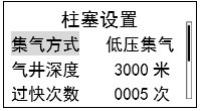

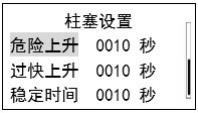

2.7 柱塞设置

该菜单用于柱塞制度下基本参数的设置。

集气方式: 高压集气、低压集气。

气井深度: 默认 3000 米

过快次数: 柱塞棒过快上升次数, 默认 5 次

危险上升: 柱塞棒危险上升时间, 默认 10 秒

过快上升: 柱塞棒过快上升时间, 默认 10 秒

稳定时间: 默认 10 秒

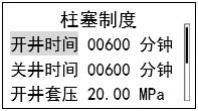

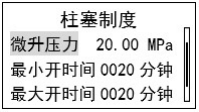

2.8 柱塞制度

该菜单用于设置柱塞制度下的自动开关井压力及最大最小开关井时间, 压力范围 0~99.99MPa。

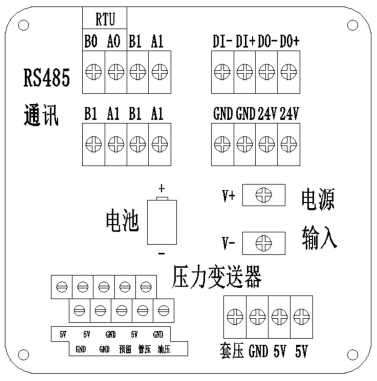

3、接线说明

| 名 称 | 描 述 |

| V+ | 外部电源输入正极 |

| V- | 外部电源输入负极 |

| 24V | 24V 电源输出正极 |

| 5V | 5V 电源输出正极 |

| GND | 电源公共负极 |

| 套管压力 | 套管压力传感器输入(支持 0.5V~4.5V 与4mA~20mA) |

| 输气管压 | 输气管压传感器输入(支持 0.5V~4.5V) |

| 油管压力 | 油管压力传感器输入(支持 0.5V~4.5V) |

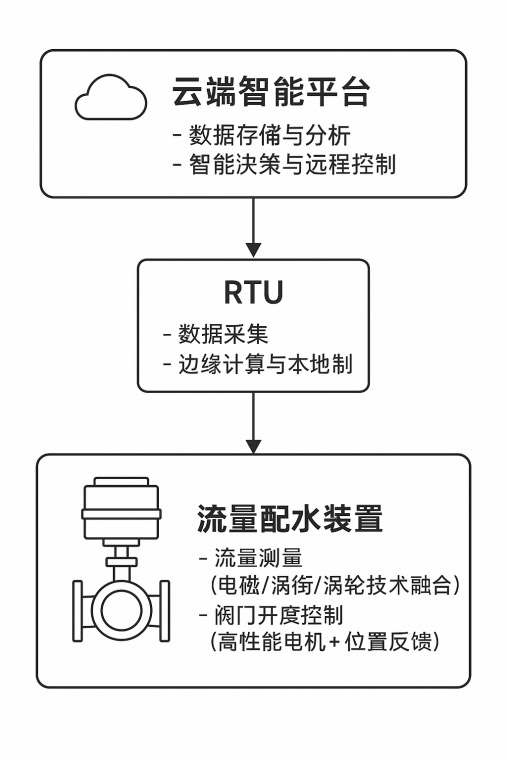

| A0 | 与 RTU 通讯 RS485 接口 A |

| B0 | 与 RTU 通讯 RS485 接口 B |

| A1 | 与从设备通讯 RS485 接口 A |

| B1 | 与从设备通讯 RS485 接口 B |

| DI+ | 数字信号输入正极 |

| DI- | 数字信号输入负极 |

| DO+ | 数字信号输出正极 |

| DO- | 数字信号输出负极 |