产品简介

安金大自主研发的原油含水分析仪应用微波型与阻抗型测量原理,采用零点跟踪和温度补偿技术,此项技术处于国内领先水平,避免了同类产品长期工作时所产生的零点漂移和增益漂移等现象,且能有效解决采油过程中或多次采油过程中所出现的含水、含油比例测量不精确等问题。本产品具有节能环保、结构简单美观、设置方便、耐腐蚀、防结垢结蜡、测量精度高、一致性好等特点。产品系统具备数据远传功能,可配套数据采集及微机系统,特别适用于油田联合站、转油站、输油管线等场合的在线监测应用。

产品亮点

1.节能环保:

采用微波型与阻抗型测量原理,结合零点跟踪与温度补偿技术,实现全程无污染、无辐射测量,满足绿色环保应用需求。

2.精确测量:

核心探头为自主研发,内置高精度温度传感器,通过专用动态校准算法对温度和介质变化进行实时补偿,具备优异的线性度与重复性,确保含水率检测精准可靠。

3.多信号输出:

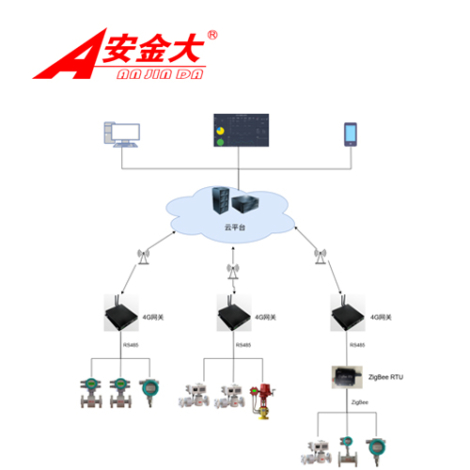

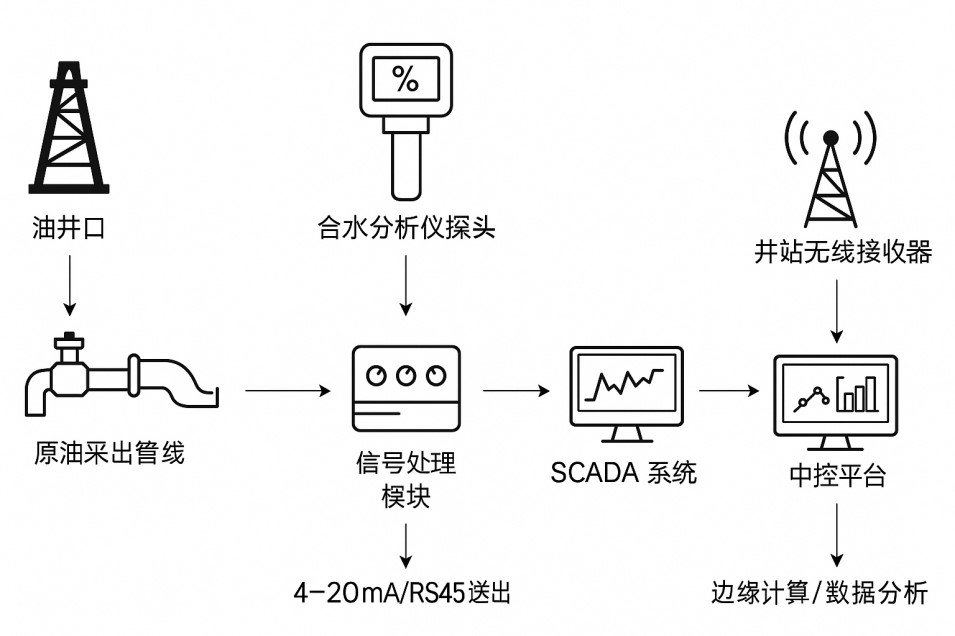

支持多种工业通信接口,标配4~20 mA两线制电流输出、支持RS485(Modbus RTU)便于接入各类 SCADA、DCS、PLC 系统,实现远程监控与集中管理。

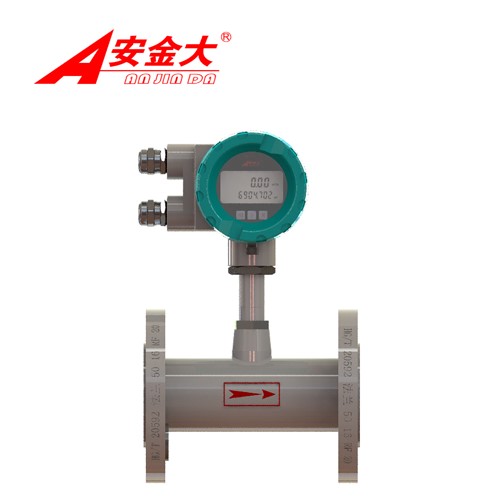

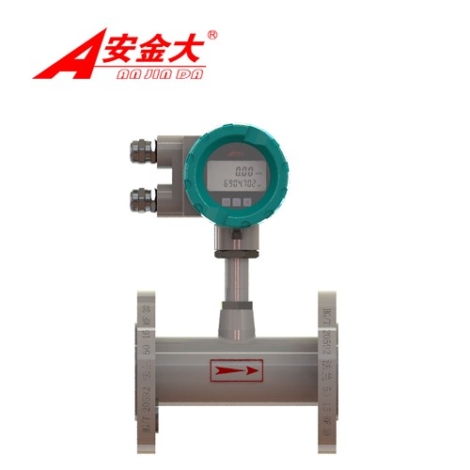

4.一体式结构:

一体化结构紧凑,探头表面采用防结垢防腐涂层,耐原油乳化物侵蚀;无活动部件、无压损,支持在线连续测量,安装维护便捷。

5.工业级防护设计:

外壳采用高强度铝合金材质,具备防爆(Exd)、抗震、防水防尘等多重保护,防护等级高达 IP66/IP67;具备优良的 EMC 电磁兼容性能,适用于高温、高湿、高干扰油田环境。

产品特点

- 宽量程覆盖:支持0~100%含水率测量范围,适配稀油期、中高含水期乃至末期高含水油井,满足不同生产阶段的监测需求。

- 连续在线监测:支持7×24小时实时运行,响应速度快,数据刷新频率高达1秒/次,可实现对含水波动的即时捕捉与动态分析。

- 远程配置及校准:支持远程组态设置、参数调整、零点校准与仪表标定,可通过SCADA或现场手持终端进行配置,降低人工干预频次,提升运维效率。

- 免维护设计:仪表结构简洁,无活动部件,探头表面具备抗结垢涂层,具备良好的抗乳化液与高矿化度水环境适应性,维护周期长、运行稳定。

- 灵活安装设计:提供多种安装结构选项:插入式、旁路管道式、法兰连接式等,方便部署在采油井口、集输站场、分离器出口或流量计前后等位置。

产品应用场景

在油田生产过程中,随着采油时间推移,油井的含水率逐渐升高,实时掌握原油含水变化对指导注水调控、评估产层状态和优化分离工艺至关重要。原油含水分析仪可部署在采油井口、集输管线、分离器出口、计量间等关键位置,实时监测原油中的水含量。在井口场景中,仪表可直接安装在采出液总管或分离器前端,通过连续测量含水率,为油井状态判断提供依据,如识别高含水层段、判定是否需调层或关井。在集输站与联合站中,仪器配合流量计,实现动态油水产量核算,提升计量精度,辅助后端脱水设备调节,减少乳化带和水油混输成本。此外,仪器支持4–20 mA或RS485等通信方式,可与SCADA系统、智能油田平台无缝集成,实现远程监控、报警管理与趋势分析,为油田数字化运维提供可靠支撑。

产品性能

| 工作介质 | 含水原油、液体有机物 | 测量范围 | 0%~10%、0%~100% |

| 介质温度 | 0℃~+120℃ | 测量精度 | 0.1%、0.2%、0.5%、1%、2% |

| 环境湿度 | ≤95% | 公称通径 | DN40~DN300 |

| 工作压力 | 0MPa~6.3MPa | 供电方式 | 24VDC±10% |

| 额定功率 | ≤3W | 模拟信号输出 | 4mA~20mA(负载电阻≤600Ω) RS485(MODBUS-RTU协议) |

| 防爆等级 | Ex db ib IIB T4 Gb | 防爆证号 | GYB23.2272X |

| 电磁兼容性 | GB/T 17626.2-2018 静电放电抗扰度3级

GB/T 17626.4-2018 电快速瞬变脉冲群抗扰度3级 GB/T 17626.5-2019 浪涌(冲击)抗扰度3级 GB/T 17626.8-2006 工频磁场抗扰度3级 |

||

产品现场安装图片